Загрузка машины массой производится сверху по одному из имеющихся путей (по выбору оператора). Наполнение происходит автоматически в зависимости от уровня в приемном бункере машины. Уровень в приемном бункере фиксируется фотоэлектрическим датчиком, имеется возможность регулировки.

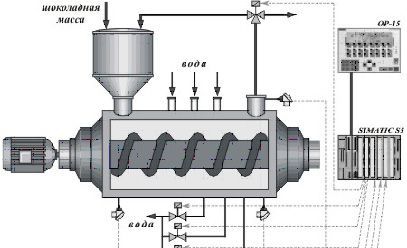

Темперирующая машина представляет собой шнековый механизм с электроприводом и системой охлаждения и подогрева. В первом секторе температура массы должна быть 30-32оC, во втором - 28-30оC, в третьем секторе температура массы поддерживается 28оC. Показания температуры первого и второго сектора снимаются посредством стандартных датчиков температуры, установленных таким образом, чтобы иметь максимальный тепловой контакт с массой. Датчик температуры третьего сектора установлен в водяной рубашке непосредственно на выходе охлаждающего контура.

Система управления состоит из:

1. PLC (программируемый контроллер)

2. OP (панель оператора)

3. Исполнительные механизмы

PLC содержит рабочую программу установки. К нему подключены исполнительные механизмы и OP. OP необходима для выбора режима работы, задания технологических параметров и отображения техпроцесса.

Установка имеет два режима работы:

• Темперирование

• Нагрев

В режиме темперирования температура первого и второго сектора поддерживается за счет охлаждения, т.к. температура поступающей массы на 30-50% выше заданной (согласно технологии). В третьем контуре масса подогревается местным нагревателем до заданной температуры.

Оттемперированная масса подается в теплообменник, где автоматически поддерживается постоянная температура.

Выбор режима работы, задание всех технологических параметров производится оператором на панели оператора (OP). Существует возможность ручного управления всеми исполнительными механизмами (эл.моторы, клапана, нагреватели), но данная функция защищена паролем.

Для более гармоничного согласования установки с общей технологической схемой производства существует возможность расширения функций управления - проектирование электрического шкафа управления.