Производство кормов

Прием сырья

Автоматизированная система управления элеватором позволяет полностью автоматизировать процессы, связанные с транспортировкой зерна. В состав автоматизированной системы управления (АСУ) входят подсистемы управления технологическими процессами:

- загрузка в силосы (прием зерна с а/м или ж/д),

- пересыпка в силосы (пересыпка зерна из одного силоса в другой),

- выгрузка на мельницу,

Управление системой может осуществляться как в автоматическом, так и ручном режиме. Ручной режим используется при отладке системы, ремонтных работах и нештатных ситуациях.

При обнаружении аварийных ситуаций на одном из технологических маршрутов оборудование выключается по заданному алгоритму и оператору выдается сообщение об аварийной ситуации.

Достоинства системы

- Полностью автоматизированное управление исполнительными механизмами.

- Автоматический останов оборудования в случае возникновения аварийной ситуации.

- Отображение информации о ходе технологического процесса на станции оператора.

- Многопользовательская организация системы управления с разграничением прав доступа.

- Ведение архива действий пользователя системы.

- Ведение архива аварийных сообщений и ошибок системы.

- Ведение архива параметров системы.

Дробление сырья

Дробление сырья происходит автоматически с использованием современных дробилок.

Достоинства системы:

- Возможность достижения любой структуры размола и достижение большой гибкости при использовании частотного преобразователя на приводе.

- Сокращение времени простоя через оперативную загрузку и выгрузку сырья, а так же эффективное устройство смены молоточков.

- Долговечность и бесшумность работы.

- Защита двигателя и механизмов с помощью частотного преобразователя.

Дозирование и смешение сырья

Дозирование в автоматическом режиме происходит согласно производственному рецепту. После запуска дозирования набор компонентов происходит автоматически. Компоненты смеси находятся каждый в своем силосе. Силосы установлены на тензодатчики. Информация о весе компонентов в силосах используется программируемым логическим контроллером (PLC) при их дозировании. PLC управляет приводами шнеков через частотный преобразователь, дозируя компоненты. По окончании процесса дозирования смесь поступает в смеситель, где вымешивается заданное время. Контроллер приступает к следующему циклу дозирования, согласно заданию. По окончании работ, формируется отчет использованного сырья, архив работы системы.

Управление маршрутами и линией дозирования возможно в автоматическом и ручном режимах. Ручной режим используется при отладке системы, ремонтных работах и нештатных ситуациях.

Достоинства системы

- Полностью автоматизированное управление исполнительными механизмами.

- Быстрое, точное дозирование компонентов.

- Автоматический останов оборудования в случае возникновения аварийной ситуации.

- Отображение информации о ходе технологического процесса на станции оператора.

- Многопользовательская организация системы управления с разграничением прав доступа.

- Ведение архива действий пользователя системы.

- Ведение архива аварийных сообщений и ошибок системы.

- Ведение архива параметров системы.

Гранулирование комбикормов

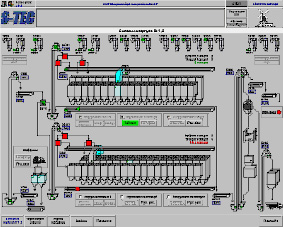

Система управления позволяет осуществлять управление технологическим процессом линии гранулирования в двух режимах:

- автоматический режим,

- ручной режим.

При этом состояние устройств отображается в системах человеко-машинного интерфейса.

Автоматический режим

Автоматический режим является основным рабочим режимом системы. Для того чтобы запустить технологический процесс в автоматическом режиме, необходимо предварительно сделать выбор пути прохождения продукта. Выбор пути прохождения продукта осуществляется путем выбора (либо снятия выбора) соответствующей позиции технологического оборудования.

После чего будет происходить автоматический запуск устройств в соответствии с логикой работы технологического процесса линии гранулирования.

Остановка запущенной технологической части производится нажатием на соответствующую кнопку, при этом устройства отключаются в нужной последовательности с заданной временной задержкой. Так же имеется логика автоматической остановки технологического процесса в случае аварии.

Ручной режим

Ручной режим предназначен для обслуживания и отладки системы. В этом режиме любое устройство можно включить независимо от состояния других устройств. В ручном режиме могут работать только те пользователи, которые обладают соответствующими правами доступа.

По окончании работы выводится отчет о количестве затраченного сырья и получении готовой продукции. Полученный отчет используется в специальных автоматических бухгалтерских программах (например 1С предприятие).

Внедрение автоматизированной системы управления линией гранулирования позволяет:

- повысить производительность линии;

- уменьшить потери времени на простое оборудования;

- уменьшить потери сырья и готовой продукции.

- Увеличить качество готовой продукции;

- сократить количество обслуживающего персонала.

Покрытие энзимами

Автоматизированная система покрытия энзимами.

Целью этой системы является распределение небольших количеств жидкости равномерно поверх гранул.

Установка разработана таким образом, что она легко помещается в уже имеющийся комбикормовый завод.

Для установки этого распылительного устройства достаточно расширить фрагмент транспортной трубы. В эту трубу можно вставить распылитель. Практически систему можно установить в линию гранулирования, а также на станции погрузки автомобилей.

Преимущества системы:

- Жидкость добавляется в готовый продукт с помощью порции переменного размера, (то есть с учетом требований заказчика).

- Несколько жидкостей могут добавляться одновременно.

- Эффективность добавок не снижается из-за тепловой обработки.

- Точная и равномерная дозировка добавки.

- Большая производительность системы.

- Не потребуется останов в связи с промывкой после производства корма с лечебными препаратами.

- Система полностью автоматизирована.

- По окончании работы выводится отчет о затраченных компонентах

Транспортировка, складирование, отпуск готовой продукции

По завершения всех технологических процессов, готовая продукция автоматически поступает в силоса готовой продукции, откуда производится её отгрузка потребителям.

По задании оператором количества отпускаемой продукции, система производит отгрузку и учет.

Достоинства системы:

- Автоматическая транспортировка в силоса.

- Точный учет продукции.

- Уменьшение затрат времени на отгрузку.

- Сокращение обслуживающего персонала.

Весы в потоке

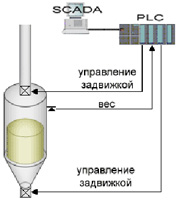

Весы в потоке с одной буферной ёмкостью

Описание работы:

Открывается верхняя задвижка. Происходит заполнение продуктом буферной ёмкости, установленной на тензодатчики. Контроллер считывает данные о весе. По достижении заданного значения задвижка закрывается. Контроллер открывает нижнюю задвижку, опорожняя ёмкость. Процесс происходит циклически. Данные о каждом цикле взвешивания суммируются контроллером. Таким образом происходит порционное взвешивание.

Система обладает высокой точностью взвешивания, однако обладает меньшей производительность по сравнению с системами взвешивания с двумя буферными емкостями и весами непрерывного взвешивания.

Весы в потоке с двумя буферными емкостями

Описание работы:

Открывается верхняя задвижка. Происходит набор продукта в одну из буферных емкостей. При заполнении до заданного значения, контроллер производит коммутацию каналов, и продукт поступает в другую буферную емкость. Одновременно с этим открывается нижняя задвижка первой емкости. Промышленный контроллер считывает данные о весе с тензодатчиков.

Система обладает большой производительностью (поток практически не прерывается) и высокой точностью взвешивания, однако имеет большую стоимость по сравнению с весами непрерывного взвешивания и системой с одной буферной ёмкостью.

Весы непрерывного взвешивания

Описание работы:

Система обеспечивает непрерывное взвешивание свободного потока гранулированных сухих сыпучих материалов. Сухие сыпучие вещества поступают в питатель, направляющий поток материала. Частицы ударяются о чувствительную пластину. Тензодатчик нагрузочного элемента преобразует усилие отклонения в электрический сигнал. Интегратор на основе этих данных рассчитывает скорость потока и определяет суммарный вес материала. На результаты измерений не могут повлиять отложения материала, так как учитывается только горизонтальное усилие.

Система может легко интегрироваться в любой участок трубы. Обладает большой производительностью (свободный поток продукта) и небольшой ценой, однако имеет меньшую точность взвешивания, по сравнению с буферными весами.

Весы платформенные автомобильные

Весы предназначены для статического взвешивания и взвешивания в движении автотранспортных средств, измерения осевой нагрузки на дорожное полотно и измерения координат центра масс груженного и порожнего транспортного средства. В весах используются цифровые тензодатчики из нержавеющей стали или аналоговые тензодатчики с той же степенью защиты в совокупности с многоканальным аналого-цифровым преобразователем и цифровым весоизмерительным прибором.

Использование электронного принципа взвешивания позволит производить компьютерную обработку результатов взвешивания — ведение отчетности по грузу, поставщикам, перевозчикам, переносить информацию в бухгалтерскую программу, объединять несколько весов в единый весовой комплекс и многое другое.