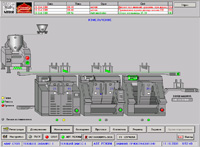

Автоматизированная система управления технологическим процессом производства шоколада

Система предназначена для автоматизации приготовления шоколадной массы на производственном участке. Процесс приготовления шоколадной массы состоит из дозирования в миксер жидких и сухих ингредиентов и их смешивания согласно выбранному рецепту. Затем производится измельчение полученной массы на двух- и пятивалковых мельницах, после чего шоколадная масса подается на коншмашины для дальнейшей обработки. В БД системы может храниться до 30 рецептов.

По окончании процесса дозирования выдается отчет о количестве каждого израсходованного компонента. Эти данные используются для учета сырья в бухгалтерских программах (например 1С предприятие).

Автоматизированная система тонкого измельчения шоколадных масс

Внедрение автоматизированной системы управления позволяет быстро и качественно реализовать процесс измельчения шоколадных масс, что в свою очередь повышает качество готовой продукции.

Достоинства:

- Автоматическая загрузка в измельчители.

- Автоматическая транспортировка в коншмашины.

- Визуализация технологического процесса системами человеко-машинного интерфейса.

- Сокращение времени простоя оборудования.

- Сокращение обслуживающего персонала.

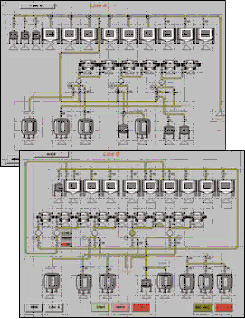

Автоматизированная система распределения шоколадных масс

Система предназначена для распределения шоколадных масс из коншмашин в емкости для их хранения. Массы подаются из 21 коншмашин в 24 емкости. Перекачка производится 13 насосами. Для предотвращения перегрузки насосов устанавливается датчик избыточного давления. Управление клапанами производится автоматически, посредством пневмоприводов.

Система управления требует одного оператора. Постоянный контроль за процессом не требуется. Оператор выбирает откуда и куда производить перекачку, а система управления определяет какие клапана открыть и какой насос включить. При достижении максимального уровня в емкости поступает сигнал с датчиков верхнего уровня, и процесс наполнения прекращается. На нагнетающей части насоса установлено реле давления. Оно выдает сигнал при повышении давления внутри трубопровода, вследствие чего насос останавливается. Оператору выдается сообщение об ошибке (аварии).

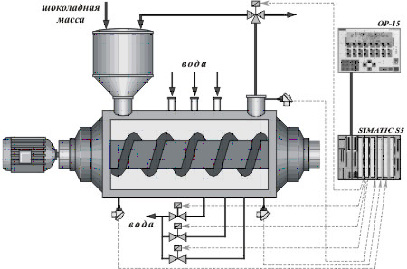

Автоматизированная система темперирования

Система темперирования состоит из трех секторов:

- Сектор предварительного охлаждения

- Сектор темперирования

- Сектор подогрева

Загрузка машины массой производится сверху по одному из имеющихся путей (по выбору оператора). Наполнение происходит автоматически в зависимости от уровня в приемном бункере машины. Уровень в приемном бункере фиксируется фотоэлектрическим датчиком, имеется возможность регулировки.

Темперирующая машина представляет собой шнековый механизм с электроприводом и системой охлаждения и подогрева. В первом секторе температура массы должна быть 30-32оC, во втором - 28-30оC, в третьем секторе температура массы поддерживается 28оC. Показания температуры первого и второго сектора снимаются посредством стандартных датчиков температуры, установленных таким образом, чтобы иметь максимальный тепловой контакт с массой. Датчик температуры третьего сектора установлен в водяной рубашке непосредственно на выходе охлаждающего контура.

Система управления состоит из:

- PLC (программируемый контроллер)

- OP (панель оператора)

- Исполнительные механизмы

PLC содержит рабочую программу установки. К нему подключены исполнительные механизмы и OP. OP необходима для выбора режима работы, задания технологических параметров и отображения техпроцесса.

Установка имеет два режима работы:

- Темперирование

- Нагрев

В режиме темперирования температура первого и второго сектора поддерживается за счет охлаждения, т.к. температура поступающей массы на 30-50% выше заданной (согласно технологии). В третьем контуре масса подогревается местным нагревателем до заданной температуры.

Оттемперированная масса подается в теплообменник, где автоматически поддерживается постоянная температура.

Выбор режима работы, задание всех технологических параметров производится оператором на панели оператора (OP). Существует возможность ручного управления всеми исполнительными механизмами (эл.моторы, клапана, нагреватели), но данная функция защищена паролем.

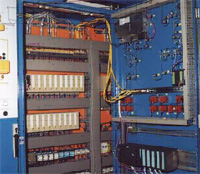

Для более гармоничного согласования установки с общей технологической схемой производства существует возможность расширения функций управления - проектирование электрического шкафа управления.

Внедрение автоматизированной системы позволит

- достичь высокой точности дозирования компонентов;

- снизить потери времени;

- производить учет расхода компонентов и полученного продукта;

- обеспечить автоматический останов оборудования при аварийной ситуации;

- уменьшить количество обслуживающего персонала.

|

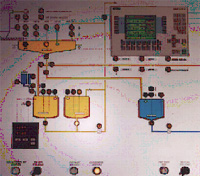

| Лицевая панель шкафа с мнемосхемой |

|

| Шкаф управления |